Setiap perusahaan dengan kebutuhan logistik tahu pasti tentang tekanan untuk tetap kompetitif. Ada batasan sejauh mana produktivitas di lingkungan pengelolaan gudang dapat ditingkatkan hanya melalui penanganan manual. Tentunya tanpa membahayakan keamanan, tetap mempertahankan kepresisian kerja dan tentunya kecepatan. Otomatisasi gudang adalah langkah logis berikutnya yang harus diambil untuk tetap berada di depan pesaing Anda dan mengurangi biaya Anda.

Salah satu aspek terpenting dari sistem logistik gudang adalah penanganan arus material di lingkungan industri. Berikut ini adalah permasalahan pada penganganan material secara manual:

- Pekerja

Handling material dengan pekerja memungkinkan adanya cidera atau kecelakaan kerja, terlebih pada logistik perusahaan manufaktur yang memiliki material berbeban berat. Kemungkinan adanya human error juga dapat menjadi faktor efisiensi kerja. Namun masalah mendasar adalah upah karyawan, ini sering menjadi faktor yang sulit dikontrol saat permintaan produk meningkat.

<<Gambar 1. Pekerja Gudang>> sumber gambar : omron.co.id

- Waktu

Efisiensi waktu menjadi salah satu kunci operasional gudang, hal ini sulit dicapai dengan operasi manual dengan karyawan. Tantangan perusahaan global saat ini adalah bagaimana tetap menjaga konsistensi waktu dengan beroperasi 24 jam sehari dan 7 hari seminggu.

<<Gambar 2. Kerja 24 jam>> sumber gambar : omron.co.id

Lambat laun kebutuhan otomasi pada sistem logistik gudang akan semakin terasa. Adanya roller atau belt conveyor cukup membantu produktifitas tapi tidak mampu mengatasi permasalahan saat kebutuhan yang kompleks dan tuntutan fleksibilitas operasional meningkat. Solusi paling efektif adalah dengan mengotomatisasi dengan Robot AGV (Automated Guided Vehicle) yang secara Cerdas mampu mengelola logistik gudang. Dengan perkembangan industri logistik gudang yang sangat cepat saat ini, berikut adalah beberapa kriteria kecerdasan yang harus dimiliki oleh AGV:

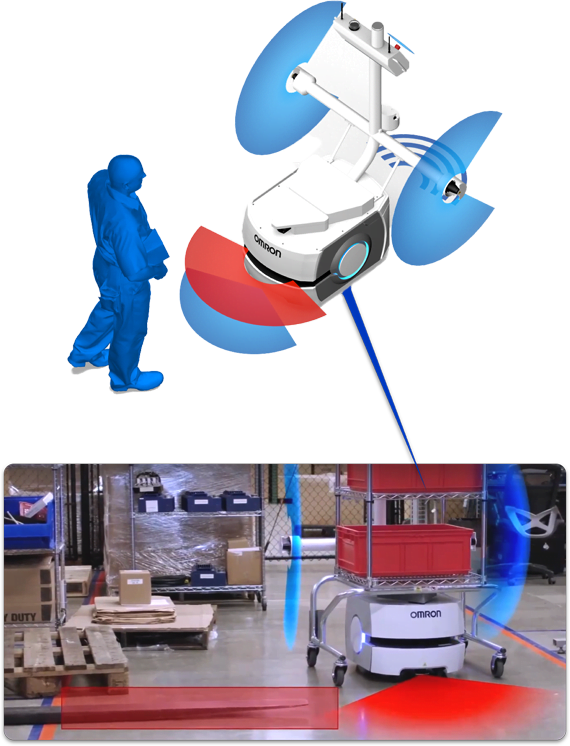

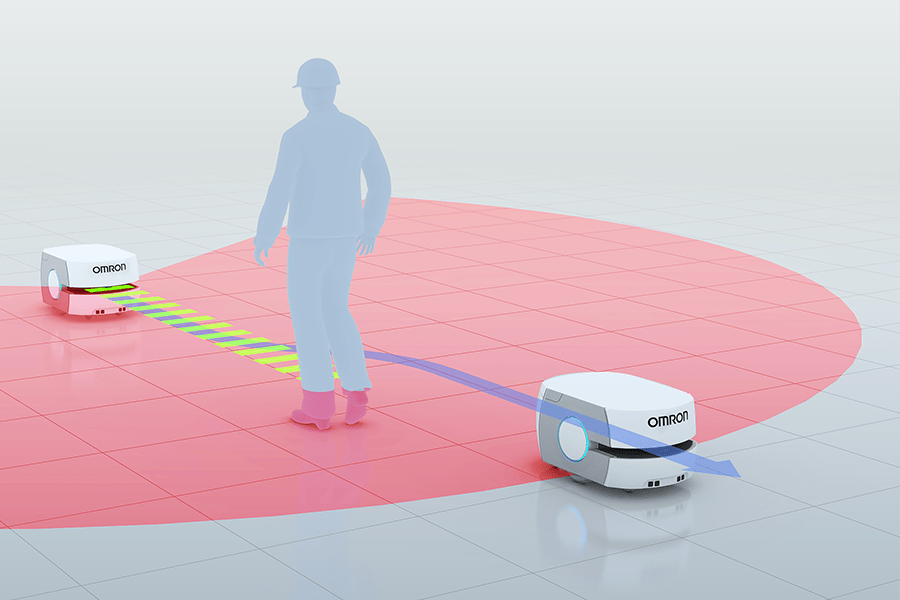

Keamanan

AGV harus memiliki aspek utama yaitu safety atau keamanan untuk dioperasikan pada lingkungan kerja yang terdapat karyawan di sekitarnya. Maka AGV harus dilengkapi dengan kecerdasan dan sensor untuk menunjang syarat tersebut seperti Sensor deteksi dengan laser pada bagian depan samping dan belakang robot, dan bumper pada bagian depan.

<<Gambar 3. Safety >> sumber gambar : omron.co.id

Kemudahan

Konsekuensi dari penggunaan sebuah teknologi, termasuk AGV adalah penyesuaian lingkungan kerja. Tentu akan menambah biaya jika harus memodifikasi infrastrutur gudang untuk mebuat jalur AGV seperti penggunaan magnetic tape atau laser. Biaya berikutnya yang akan muncul adalah maintenance atau perubahan jalur saat terdapat perubahan lay out.

<<Gambar 4. Auto navigate>> sumber gambar : omron.co.id

Maka AGV perlu untuk dibekali kecerdasan agar dapat merencanakan jalur navigasinya sesuai dengan lay out falisitas gedung yang akan dilalui. Dengan adanya kemampuan ini, tidak diperlukan lagi teknisi khusu untuk melakukan programming. Cukup seorang operator yang “mengajak” AGV berkeliling memetakan area kerjanya yang dapat disimpan pada PC atau laptop untuk dianalisa.

Fleksibel

AGV sebagai pelayan pada logistik gudang juga harus fleksibel terhadap variable yang ada seperti :

- Payload, seberapa besar beban yang mampu diangkut.

- Mudah dikombinasikan dengan konveyor

- Dapat dikolaborasi dengan perangkat lain seperti robot lengan

- Dapat berfungsi sebagai penarik kereta troli atau dibebani langsung

- Kemampuan interfacing terhadap input output lain, atau akses dengan Wi-Fi

<<Gambar 5. Fleksibel>> sumber gambar : omron.co.id

Efisien

AGV harus mampu bekerja efisien terhadap waktu operasionalnya tertuma dalam proses alur transfer barang. Kemampuan yang diperlukan seperti pendeteksian rute terpendek secara akuran, perencanaan rute alternatif saat terdapat hambatan, pemetaan posisi barang-barang agar mudah diterlusuri hingga penambahan informasi lay out gudang untuk infomasi titik penjemputan dan pengiriman.

<<Gambar 6 Efisiensi>> sumber gambar : omron.co.id

Terorganisir

Pada skala gudang yang besar, tentu akan diperlukan lebih dari 1 AGV dan banyak fasilitas yang harus dilayani. Maka robot harus dirancang untuk dapat bekerja sama dalam 1 armada terpusat. Dengan kendali armada terpusat maka dapat diintegerasikan dengan perangkat lunak pengelolaan pabrik atau gudang seperti MES atau WMS, sehingga kontrol lalu lintas dan rute dapat direncanakan secara optimal.

<<Gambar 7 Terorganisir>> sumber gambar : omron.co.id

Demikian kriteria kecerdasan yang harus dimiliki oleh AGV dalam pengelolaan logistik gudang. Aspek lain yang juga perlu diperhatikan adalah ketahahan kerja system AGV untuk dapat beroperasi selama 24 jam dalam 7 hari. Hal ini terkait dengan sistem baterai dan penjadwalan pengisian baterai AGV.

Artikel ini ditulis oleh Eka Samsul Maarif

Penulis adalah blogger tentang Otomasi Industri