Banyak hal dilakukan dalam sistem otomatisasi industri untuk meningkatkan efektifitas dan efisiensi suatu proses produksi, dimana tujuannya adalah keuntungan bagi perusahaan.

Salah satunya adalah penerapan CIM. Computer Integrated Manufacturing (CIM) merupakan pendekatan dalam bidang manufaktur yang menggunakan komputer untuk mengontrol keseluruhan proses produksi.

Proses produksi menjadi sangat mudah dijalankan dengan integrasi software (program komputer) dan hardware (mesin produksi).

Dengan memperoleh keseimbangan produksi dari adanya integrasi antara manusia dan otomasi, maka proses produksi pun menjadi lebih cepat dan produktivitas menjadi meningkat.

CIM pada setiap perusahaan memiliki karakteristik yang berbeda dan unik sesuai dengan pengaruh perusahaan yang berasal dari luar.

Device Net

Device Net merupakan protokol komunikasi yang digunakan pada industri yang bekerja secara otomatis yang menghubungkan antara peralatan sensor, transmitter dan peralatan kontrol terhubung dalam jaringan komunikasi.

Device Net merupakan protokol komunikasi yang digunakan pada industri yang bekerja secara otomatis yang menghubungkan antara peralatan sensor, transmitter dan peralatan kontrol terhubung dalam jaringan komunikasi.

Integerasi Mesin NC dengan Robot Industri

Kenyataan yang sering dihadapi di lapangan adalah beragamnya brand yang digunakan di dunia industri, sehingga Integrasi Mesin NC dengan robot industri menggunakan DeviceNet dapat menjadi solusi perantara integerasinya.

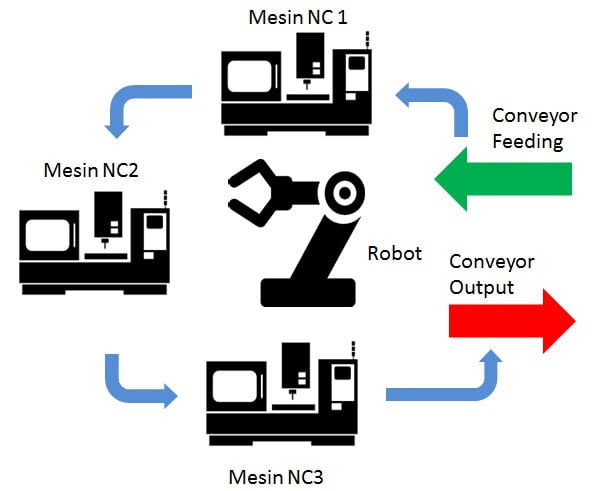

Berikut ini adalah salah satu contoh penerapan Intergasi 3 mesin Numerical Control (NC) dengan sebuah robot industri 6 axis. Robot tersebut bertugas untuk menjembatani alur produksi dari conveyor feeding, mesin NC 1, mesin NC 2, mesin NC 3 hinga conveyor Output, Lihat pada gambar.

<<Gambar 1. Layout alur Produksi>>

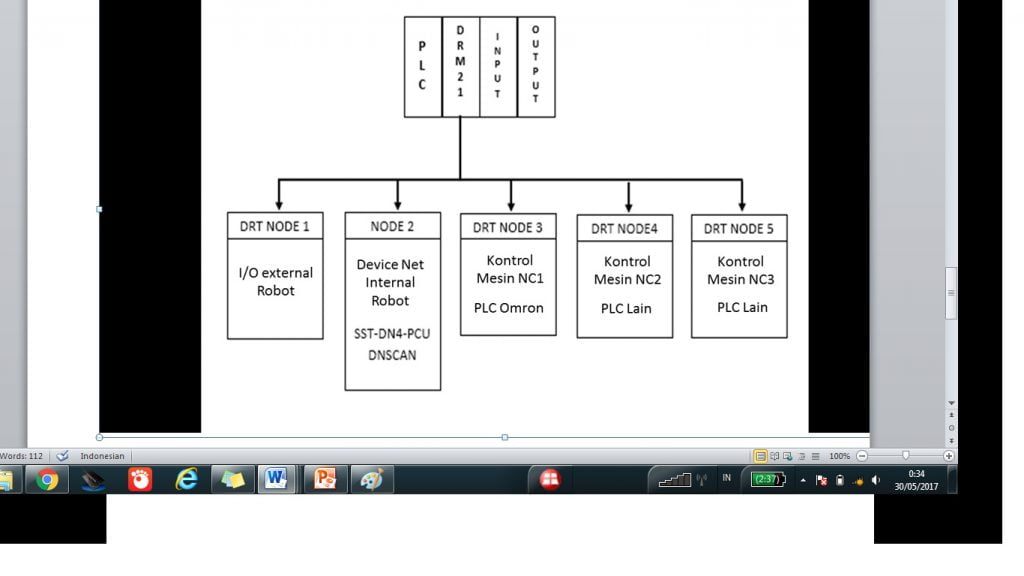

Sistem integrasi dibuat dengan menggunakan satu unit master dan empat unit slave Device Net. Unit Master yang digunakan adalah Omron CJ1M-DRM21, unit ini diletakan pada panel master dan dikontrol oleh PLC Omron CJ1M-CPU21.

Unit master ini berfungsi untuk mengintegrasikan dan menerima sinyal dari unit slave. Sementara unit slave akan dipasang ke setiap kontrol mesin dan kontrol robot seperti pada gambar di bawah.

<<Gambar 2. Konsep Integerasi>>

Setiap mesin memiliki signal yang dihasilkan saat proses machining dimulai atau selesai. Begitu juga dengan proses pergerakan robot. signal – signal ini yang kemudian dipasang kepada unit – unit slave.

Unit slave yang digunakan adalah Omron DRT2-MD16TA-1. Unit slave ini dapat mengirim sinyal sebanyak 8 buah input dan 8 buah output.

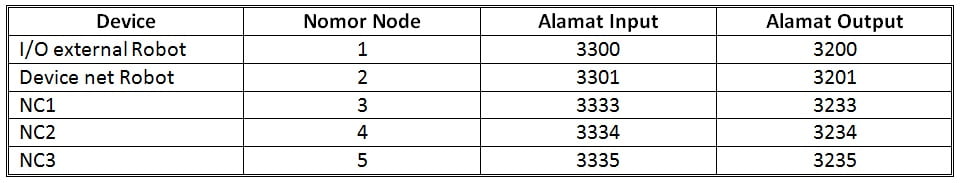

Setiap unit slave yang terpasang pada mesin dan robot akan diatur pada node yang berbeda. Setiap node yang ada akan memberikan alamat I/O baru dari mesin dan robot. Alamat I/O dari slave akan dikirim ke master untuk kemudian disalurkan ke PLC Master sehingga dapat diprogram.

<<Gambar 3. Pengalamatan Node>>

Gambar di atas adalah contoh alokasi alamat input dan output pada setiap slave. Slave External I/O pada robot mengendalikan komponen pendukung robot seperti vacuum, silinder atau gripper.

Slave Unit robot mengkomunikasikan signal pergerakan robot lengan robot. Sedangkan slave pada setiap mesin NC mengirim signal Posisi Start, Signal Run, Position Finish, Counter jumlah produk dan emergency.

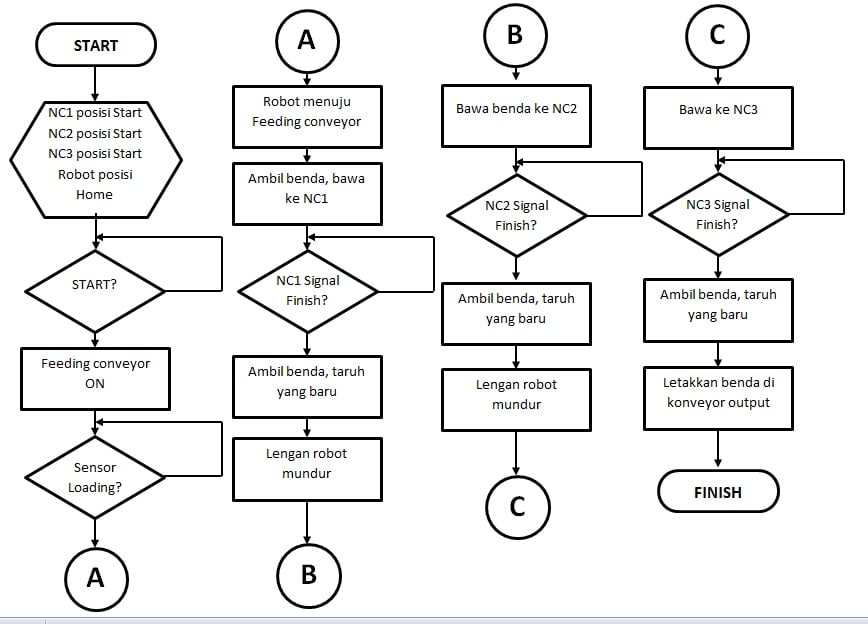

<<Gambar 4. Flow chart integerasi>>

<<Gambar 4. Flow chart integerasi>>

Gambar di atas adalah alur proses kerja integerasi. Pada gambar diatas terlihat bahwa flowchart program terbagi menjadi 4 bagian. Flowchart pertama adalah program preparation , dalam bagian ini terdapat beberapa kondisi yang harus terpenuhi sebelum robot dapat digerakan secara otomatis.

Flowchart A adalah pergerakan robot memindahkan benda kerja dari feeding konveyor ke mesin NC1. Pada program ini mesin akan memberikan sinyal posisi Finish saat pintu mesin terbuka (melalui PLC master) yang nantinya akan diterima robot sebagai perintah untuk mengeksekusi program selanjutnya, yaitu mengambil benda kerja yang telah selesai diproses dan meletakkan benda kerja yang baru (yang dimabil dari feeding konveyor).

Setelah posisi lengan robot berada di luar mesin, signal akan diberikan kembali pada PLC Master untuk diteruskan pada mesin NC1 agar dapat memulai proses kerjanya.

Flowchart B adalah pergerakan robot memindahkan benda kerja dari mesin NC1 ke mesin NC2, dan flowchart C adalah program pergerakan mesin membawa piston dari mesin NC2 ke mesin NC3 dan akhirnya ke konveyor output.

Demikian salah satu contoh penerapan CIM dalam otomasi industri dengan menggunakan Device Net.

Artikel ini ditulis oleh Eka Samsul Maarif

Penulis adalah blogger tentang Otomasi Industri