Dalam era industri yang semakin canggih, optimasi kinerja mesin produksi menjadi kunci utama dalam menjaga efisiensi operasional. Melalui implementasi teknologi Predictive Maintenance yang didukung oleh kecerdasan buatan (AI – Artificial Intelligence), pabrik-pabrik dapat meningkatkan produktivitas mereka secara signifikan.

PT Elmecon Multikencana menghadirkan pelayanan terbaik dalam implementasi solusi Predictive Maintenance untuk pabrik-pabrik. Dengan pendekatan yang berfokus pada kebutuhan unik setiap klien, kami menyediakan solusi inovatif dan terukur untuk mencegah downtime mesin dan meningkatkan efisiensi operasional.

Apa itu Predictive Maintenance?

Predictive maintenance (PdM) adalah metode yang menggunakan alat prediksi untuk menentukan kapan pemeliharaan harus dilakukan. Teknik ini didasari pada pemantauan (monitoring) berkelanjutan pada peralatan sehingga memungkinkan dilakukannya pemeliharaan jika diperlukan. Predictive maintenance menggunakan teknologi seperti machine learning, analisis visual, dan pendekatan kecerdasan buatan untuk mendeteksi kerusakan mesin secara dini. Dengan menganalisis data historis, integritas fisik mesin, serta metode statistika inferensial, sistem dapat memprediksi potensi kerusakan dan mengambil tindakan pencegahan sebelum kerusakan nyata terjadi.

Baca Juga: CMMS: Solusi Ampuh untuk Pemeliharaan Modern yang Sukses

Mengapa Predictive Maintenance Berbasis AI Penting?

Predictive Maintenance menggunakan kecerdasan buatan untuk menganalisis data historis dan kondisi mesin secara real-time, memungkinkan deteksi dini potensi kerusakan atau kegagalan. Dengan demikian, pabrik dapat melakukan tindakan perbaikan yang tepat waktu, mencegah downtime yang dapat mengganggu produksi dan mengakibatkan kerugian finansial.

Baca Juga: Vibration Monitoring System Solusi Predictive Maintenance

Parameter Kerusakan Mesin

Dalam implementasi Predictive Maintenance Berbasis AI untuk mencegah downtime mesin, parameter-parameter yang diamati meliputi:

1. GetaranGetaran mesin menjadi indikator utama kondisi mekanisnya. Variasi dalam getaran dapat mengungkapkan adanya keausan atau ketidaksempurnaan pada komponen mesin. |

2. ArusData arus listrik yang termonitor memberikan informasi tentang performa mesin dan kondisi kelistrikan yang tidak normal. Perubahan dalam arus dapat menandakan adanya gesekan atau ketidakseimbangan beban. |

3. TemperaturPengukuran temperatur merupakan aspek penting karena dapat mengindikasikan perubahan suhu yang tidak wajar, seperti overheat atau kebocoran, yang dapat menandakan adanya masalah pada mesin. |

Dengan memantau dan menganalisis data dari ke-3 parameter ini secara kontinu, sistem AI dapat mendeteksi ketidaknormalan, memprediksi potensi kerusakan, dan mengambil tindakan pencegahan yang diperlukan untuk menjaga mesin beroperasi secara optimal dan menghindari downtime yang merugikan.

Baca Juga: Meningkatkan Efisiensi Mesin Produksi dengan Predictive Maintenance dan Dashboard Monitoring Omron

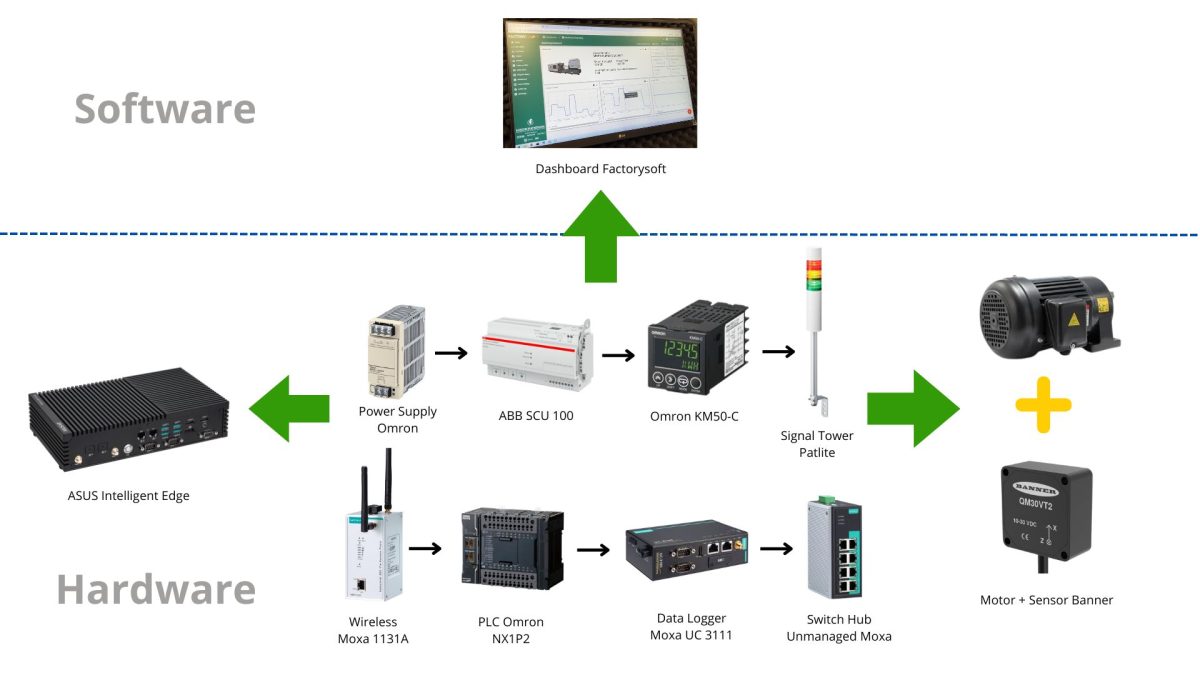

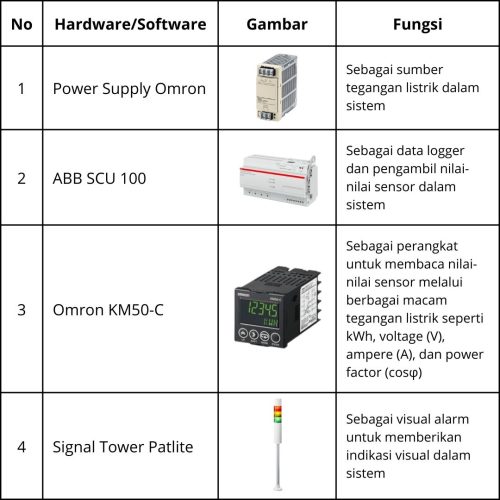

Sistem Arsitektur

Sistem arsitektur diatas memiliki peran integral dalam mencegah downtime mesin. Sistem tersebut terdiri dari berbagai hardware dan software yang saling terhubung untuk mencapai tujuan tersebut. Berikut masing-masing fungsi dari hardware dan software yang digunakan:

Cara Kerja

Berikut cara kerja dari predictive maintenance mesin berbasis AI:

- Nyalakan perangkat hardware yang sudah terpasang dengan rapi.

- Aktifkan motor sebagai simulasi mesin untuk memperoleh nilai-nilai vibrasi dan temperatur yang diperlukan.

- Periksa pemantauan nilai tegangan ampere dan komponen lainnya pada simulasi mesin (motor).

- Setelah memperoleh data vibrasi, temperatur, dan tegangan ampere, Factorysoft akan melakukan prediksi untuk menentukan apakah nilai-nilai tersebut normal atau abnormal berdasarkan kondisi mesin.

- Jika terdeteksi keabnormalan pada mesin, sistem threshold akan menghasilkan visualisasi alarm melalui Signal Tower Patlite.

- Selanjutnya, data timestamp akan direkam dan disimpan dalam basis data ASUS.

- Data yang direkam oleh Factorysoft akan menjadi acuan untuk jadwal penggantian komponen dan pengelolaan stok suku cadang mesin guna mencegah downtime operasional pada mesin.

Baca Juga: Meningkatkan Efisiensi Mesin Produksi dengan Predictive Maintenance dan Dashboard Monitoring Omron

Solution Impact

Implementasi predictive maintenance mesin berbasis AI yang berhasil dirancang oleh PT Elmecon Multikencana telah membawa dampak positif yang signifikan pada operasional pabrik salah satu perusahaan komponen otomotif terbesar di Indonesia. Solusi ini tidak hanya membuka jalan bagi peningkatan efisiensi dan keandalan operasional, tetapi juga telah membantu mengurangi downtime mesin secara signifikan. Dengan penerapan solusi tersebut, PT Elmecon Multikencana berhasil menghindari kerugian finansial yang disebabkan oleh pemeliharaan yang tidak terencana dan penundaan produksi, mengukuhkan posisinya sebagai pemimpin inovatif di sektor industri otomotif Indonesia.

Dari penjabaran diatas, PT. Elmecon Multikencana sebagai distributor resmi Omron, Patlite, Moxa, ABB, dan Tai Sin di Indonesia mampu menjawab setiap tantangan yang ada. Berdiri sejak 1978 memampukan PT. Elmecon Multikencana memenuhi kebutuhan part dan solusi sesuai bisnis dan industrial yang sedang dijalankan secara efektif dan efisien sesuai dengan kebutuhan di era Revolusi Industri 4.0.

Semoga Bermanfaat!